Chrysler Stratus – Falha no sensor de rotação ou fase

Veículo com distribuidor, em que é possível extrair sinal de fase acoplado ao seu interior.

É válido lembrar que antes de qualquer procedimento, é de suma importância realizar o teste das alimentações principais da ECU. Quando medimos a tensão de alimentação no sensor de rotação (pinos B44 e B43) temos de medir também a tensão em torno de 8 volts e não 12 volts ,como acontece nas maiorias dos carros. A falta ou variação desta voltagem, indica problema na ECU.

O mesmo teste aplica-se quando medimos o sensor de fase. Eles têm de apresentar a mesma alimentação do sensor de rotação, em torno de 8 volts entre os dois terminais. O retorno do sensor de rotação para o módulo dá-se pelo pino A32, e do sensor de fase, pelo pino A33.

Nunca deve-se aplicar 12 volts nos fios destes sensores, com a penalidade de se queimar a ECU.

Veja o vídeo

Outro defeito característico deste veículo apresenta-se no momento que viramos a chave de ignição e a luz do painel (check engine) não acende. Neste caso, procedemos da seguinte forma: medimos o aterramento do módulo nos pinos A10 ,B47 e B50.

Em seguida, medimos a tensão no pino B46 onde teremos 12 volts contínuo. O próximo passo é medir a tensão no pino A20, onde encontraremos 12 volts quando virarmos a chave de ignição.

Este módulo apresenta mais uma característica que é o controle da carga do alternador. As centrais de injeção com conector preto no módulo identifica que ele é sem code, e com conector cinza, é com code. Possui controle ventoinha alta e baixa, comandadas pelo módulo.

Honda Fit 1.4 falhando e engasgando

Motor funciona normalmente quando em marcha lenta, porém ao andar, engasga nas saídas e quando a rotação do motor está estabilizada em qualquer RPM. Outro sintoma do mesmo problema é a perca de aceleração. O motor começa a cortar a rotação em torno de 5.000 RPM.

Ao se acessar com scanner a ECU geralmente apresenta o código P336, que é o protocolo de falha para o sensor CKP (sensor de rotação). Mesmo com a substituição do sensor que fica posicionado na frente da polia do virabrequim, a falha persiste.

O problema é causado pelo sistema de ignição, e o motivo desta falha é a interferência eletromagnética causada geralmente pelas velas de ignição, mas que também pode ser causada pela bobina de ignição. A falha ocorre nas velas de ignição por dois motivos distintos:

1- O desgaste das velas de ignição. É muito comum que em revisões e manutenções, os mecânicos ou até mesmo os concessionários não substituírem as velas antes dos Km 70.000. Por se tratar de 8 velas, há a tendencia de se “achar” que as velas de ignição sofrem menos desgaste do que os carros que usam apenas 4. É um erro que apesar de primário, é muito mais comum do que se imagina. A substituição dos componentes de ignição devem ser feitas de acordo com o desgaste. Temos que lembrar que há muitos fatores que encurtam a vida das velas, como por exemplo, o combustível.

2- A instalação de velas não resistivas. As velas de ignição instaladas de forma inadequada, são a maior fonte de problemas no Fit 1.4. Muitos mecânicos ainda persistem em tentar “economizar” e acabam por gerar mais problemas do que resolver. As velas de ignição trabalham com uma tensão muito elevada e com descargas rápidas, então tendem a induzir campos eletromagnéticos.

Descobriu-se também que assim como os antigos Fiat, o módulo de injeção do Fit é muito suscetível a esse tipo de problema, podendo ele também ser causado pelas bobonas de ignição. Em todo caso, como o valor das bobinas são elevados, recomendo primeiramente a troca das velas.

Muitos dos problemas causados por interferência eletromagnética são muito difíceis de se diagnosticar, mesmo com o uso de scanner.

A causa deste problema, que implica na interferência no processo de calculo da ECU pode causar danos permanentes, dependendo da intensidade da frequência do pulso eletromagnético que a ECU é submetida.

Também é muito comum, atribuir este problema à transmissão automática. Vale lembrar que as falhas no sistemas de transmissão são indicadas pelo mostrador do painel que indica as marchas. Ao encontrar uma anomalia, o mostrados começa a “piscar”, indicando uma falha presente no sistema, que deve ser acessada através do uso de um scanner.

Neste caso também recomendo observar o estado do óleo e do filtro de óleo do sistema de transmissão automática, que são os maiores causadores de problemas no corpo de válvulas deste sistema!

O sistema de controle do motor que equipa os motores 1.7 de 16 válvulas tem como principais sensores: Sensor de Rotação e Sensor de Fase. A falta do sinal de um deste sensores causa a parada imediata do sistema de controle do motor.

Em geral, o sensor de fase deste sistema é mais propício à problemas. A falta do sinal deste sensor causa a perca do sincronismo entre o sinal do sensor de rotação e fase do comando, fazendo que o sistema de injeção não consiga calcular a ordem de admissão para a injeção de combustível, e sendo assim, passa a não injetar combustível para evitar danos ao motor.

Este sensor pode ser testado com multímetro, mas para tanto, é necessário remove-lo. Para remove-lo é necessário desmontar a tampa de válvulas, porque a capa superior da correia de distribuição fica presa a tampa de válvulas.

Verifique também as condições do chicote próximo ao conector, porque o calor gerado no motor, muitas vezes provoca o ressecamento e a quebra destes fios.

DEFEITO: Este defeito ocorreu em um Fiat Economy, acontece nos outros carros deste família, como o Uno, Palio e Siena, inclusive Tetra Fuel.

Após realizar uma revisão no sistema de injeção eletrônica economy, a luz de injeção eletrônica ficou piscando.

DIAGNOSTICO: Este problema começou após fazer uma revisão neste carro e apagar a memoria de erros da central de injeção eletrônica.

Fazendo um diagnóstico com o scanner, uma mensagem de erro indicando que era necessário realizar o reconhecimento do sensor de rotação foi exibida.

SOLUÇÃO: Procedimento de sincronismo do sensor de rotação, como mostrado abaixo:

1. Dê partida no motor e deixe funcionando em marcha lenta;

2. Deixe o motor atingir a temperatura de trabalho que consiste entre 85° e 95°;

3. Acelere o motor até atingir 5000 RPM e mantenha por 5 segundos, e deixe a rotação retornar a marcha lenta;

4. Repita o procedimento anterior por três vezes seguidas sem intervalos.

5. Verifique se a luz de anomalias apagou e desligue a chave por um minuto.

6. Funcione o motor e verifique se o problema foi resolvido.

Ao dar a partida com o pedal do acelerador acionado, o motor se mantém funcionando de forma completamente irregular, e ao tentar sair, o motor volta a apagar.

Com o scanner, é apresentada a falha do “sensor de fase do comando”, e mesmo com a substituição e o teste do circuito, a falha permanece sem alteração.

Essa falha é causada por 2 possíveis problemas:

1º- Sincronismo da correia de distribuição (correia dentada)

Apenas 1 dente fora, já é o suficiente para causar falhas de sincronismo entre o sensor de fase do comando e o sensor de rotação. Poe isso, é de extrema importância, o uso de ferramentas de fasagem adequadas, para garantir a exata instalação da correia de distribuição.

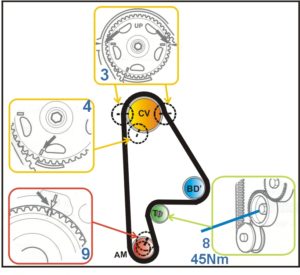

CV – Comando de Válvulas, BD– Bomba D’agua, T– Rolamento tensor, AM– Virabrequim

2º- Rolamento tensor da correia de distribuição.

O tensor da correia de distribuição possui uma mola de tensão. Essa mola de tensão é fixada ao tensionador através de uma bucha de nylon. Com o tempo e as mudanças de temperatura do motor a bucha se quebra, provocando um aumento da folga da correia de distribuição. Vale lembrar que a bucha que segura a mola do tensor mantém a correia esticada, evitando que ela vibre excessivamente. O mero desgaste dessa bucha faz com que o tensor perca sua tensão de trabalho fazendo que a engrenagem do comando oscile de forma brusca. Fique atento, pois a bucha não é vendida junto com o tensor novo!

O manual do proprietário da Honda recomenda que a substituição do componente seja efetuada a cada 50 mil km preventivamente. Nessa matéria, vamos realizar o procedimento de substituição da correia dentada, num Honda Civic LXL ano 2003, com motor 1.7 VTEC de 16V e câmbio automático. A recomendação, é que os tensionadores e polias sejam sempre inspecionados a cada troca de correia, para que um componente antigo não provoque o desgaste prematuro ou mesmo a quebra de outro que está sendo instalado.

A falta de manutenção preventiva na correia pode gerar muitas preocupações para o motorista, e o mecânico deve sempre orientar o seu cliente em relação a isso.

Para executar o serviço, use as ferramentas convencionais adequadas – chave L de 10 e 12 mm, chave estrela, soquetes e catracas – e a ferramenta especial para travar o virabrequim e soltar a polia. Não esqueça de colocar as luvas, os óculos e os sapatos de biqueira. Tudo preparado: pode começar o serviço!

1) A primeira parte do trabalho é feita com o carro no chão, por cima do capô, protegido adequadamente. Para dar início, desligue o terminal negativo da bateria.

2) Em seguida, solte a proteção do chicote elétrico das bobinas e, um de cada vez, desencaixe os quatro conectores da bobina, que não tem cabo, são encaixados diretamente nas velas.

3) Solte o cabo do acelerador e os chicotes das bobinas e do alternador. Depois, desaperte os parafusos da caixa do filtro de ar e os da caixa de ressonância.

4) Desencaixe as abraçadeiras restantes e algumas travas e, em seguida, remova as duas caixas com cuidado.

5) Faça a remoção da vareta que mede o nível do óleo e do chicote elétrico sobre a tampa de válvulas.

6) O próximo passo é retirar o suporte de fixação das tubulações do ar condicionado e os de fixação da bomba da direção hidráulica, para a retirada da correia da direção hidráulica. Na montagem, esses parafusos têm torque de 20Nm.

7) Desloque agora a bomba da direção hidráulica com cuidado, pois o conjunto sai juntamente com as tubulações. Deixe o conjunto apoiado próximo ao motor.

8) Agora, temos que remover a tampa de válvulas na sequência correta, ou seja, de fora para dentro e de forma cruzada. Na montagem use a sequência inversa, com torque de aperto de 10Nm.

9) Faça em seguida, a retirada do suporte de fixação do filtro de ar.

10) Desloque suavemente a tubulação do ar condicionado para a retirada da tampa de válvulas

11) Tire a tensão da correia do alternador. Para ter melhor acesso à correia, tire o suporte do reservatório da direção hidráulica e depois remova a correia.

12) Em seguida, remova o alternador soltando os dois parafusos de fixação. O torque na montagem é de 50Nm.

13) Depois que tirar o alternador, solte os três parafusos do suporte da bomba de direção hidráulica e retire a peça. Para montar o torque é de 45Nm.

14) Tire os três parafusos da capa de proteção superior da correia dentada e em seguida desconecte o sensor de fase, antes de tirar a capa. Agora sim, remova a capa de proteção superior com cuidado. Os parafusos têm torque de 10 Nm.

15) Agora, tem que soltar os três parafusos que prendem o coxim hidráulico do motor. Depois, coloque a travessa que sustenta o motor para terminar o serviço pela parte de baixo. Depois tire o suporte e o coxim.

16) Para finalizar essa etapa, desloque o suporte do alternador, presos por três parafusos. O torque desses parafusos é de 70 Nm.

1) Suba o carro no elevador para efetuar as desmontagens da parte inferior que dão acesso à correia. Primeiro retire a roda dianteira esquerda, o protetor do para-lama e o defletor frontal.

2) Para travar o motor, use uma ferramenta adequada. Em seguida, force para soltar o parafuso da polia do virabrequim. O torque na montagem é de 195Nm.

3) O próximo passo é remover a polia do virabrequim, cujo acesso é bem difícil.

4) Desencaixe a capa protetora inferior da correia dentada. Solte os cinco parafusos que, na montagem, têm torque de 10Nm.

5) Antes de retirar a correia é necessário encontrar o ponto de sincronismo para que os ajustes sejam corretos na hora da colocação da nova peça. Com a ajuda de uma alavanca gire o motor até chegar no PMS (Ponto Morto Superior).

| – Marcação UP na engrenagem do comando de válvulas com o motor em PMS | – Marcação do ponto morto superior no virabrequim |

6) Com uma chave estrela de 14 mm afrouxe o parafuso do tensionador. Depois alivie a tensão da carga da correia dentada com uma chave allen de 6 mm para conseguir removê-la.

Obs.: Verifique o estado da correia removida, nesse caso estava com rachaduras

7) Em seguida, o técnico deve remover com muito cuidado o sensor de rotação.

1) Ao colocar a correia nova, observe que as marcações feitas antes da retirada devem seguir exatamente iguais, ou seja, no sincronismo do motor. Encaixe primeiro na engrenagem do virabrequim, depois passe pela bomba d’água, do tensor e, por último, pela engrenagem do comando.

Obs.: Se esse procedimento não foi atendido, o motor corre o risco de não pegar, de ficar com marcha lenta irregular, e dependendo das condições, pode até atropelas válvulas.

2) Retorne a mola do esticador, para poder encaixar corretamente a correia nas polias.

3) Aperte o tensor da correia e confira o ponto de sincronismo nas duas engrenagens, como marcado na desmontagem.

4) Depois, com a ajuda de uma ferramenta, gire o virabrequim no sentido anti-horário duas vezes e depois confira novamente se as marcações de referência da engrenagem do comando de válvulas e da árvore de manivelas estão alinhadas.

Obs.: Se os pontos não alinharem, faça o procedimento novamente.

5) Comece torqueando o tensor para esticar a correia. Ao final, trave o parafuso do tensionador com torque de 40 Nm.

6) A montagem é o processo inverso, com atenção aos torques e cuidados de sempre.

Descrição: Não é possível encaixar o interruptor da ré após a remoção.

Causa: O êmbolo de acionamento do interruptor da ré não é fixo e pode se soltar facilmente. Para efetuar a troca, deve-se deixar a marcha ré ENGATADA, evitando assim uma enorme dor de cabeça.

Solução: o problema, é que é muito difícil encaixar o êmbolo sem desmontar carcaça do câmbio, já ouvi relatos de pessoas que conseguiram, mas não posso afirmar…

IDENTIFICAÇÃO DO VEÍCULO E DO MOTOR

Para identificar corretamente o veículo, consultar a etiqueta impressa colada junto a caixa do estepe, ou na contracapa do manual do proprietário, livro de serviços.

As letras código de identificação do motor também estão na etiqueta colada na tampa da correia dentada, ou na tampa da corrente de distribuição para os motores produzidos a partir de 2009.

|

|

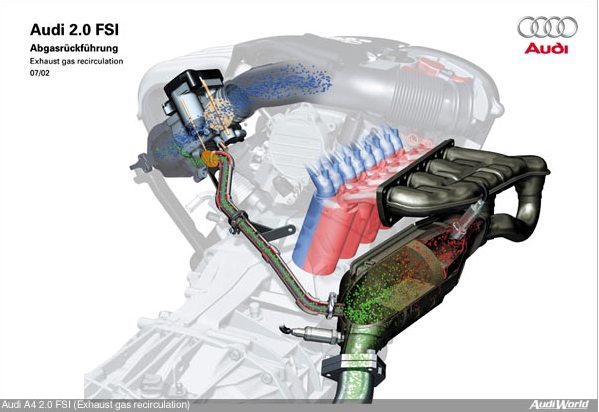

Bomba de alta pressão

Coletor escape, motores BVZ

PEDAL ACELERADOR

SISTEMA EGR

SISTEMA IGNICÃO

SISTEMA ESCAPE/TURBO

COLETOR ADMISSÃO TURBO

SISTEMA EGR

VÁLVULA EGR REFRIGERADA

MÓDULO BOMBA COMBUSTÍVEL

Medição das pressões:

Baixa pressão: Medir conectando-se o manômetro diretamente na tubulação de saída de combustível no conjunto da bomba embaixo do assento traseiro lado direito.

VALOR DE MEDIÇÃO: 4.5 BAR a 6,0 BAR

Efetuar leitura através do bloco de medição 106 pelo scanner:

No VAG ou VAS:

Endereço 01- eletrônica do motor

Canal 04-ler valores blocos de medição

Bloco 106- pressão efetiva de baixa,valor lido pelo sensor. 4,5 a 6.0 bar

ALTA PRESSÃO:

Só é possível verificar a pressão de alta através do scanner.

VALOR DE MEDIÇÃO: 40 À 110 BAR

No VAG ou VAS:

Endereço 01-eletrônica do motor

Canal 4- leitura de blocos de medição

Blocos 140,141,142- pressão efetiva de injeção 40,0 a 110 BAR.

SUBSTITUIÇÃO DA BOMBA DE GASOLINA DE BAIXA PRESSÃO

Desmontagem e montagem do conjunto da bomba de combstível segue padrões já conhecidos, idênticos a qualquer outro sistema motronic.

Após a montagem do novo conjunto, será necessário efetuar o ajuste básico para a unidade de controle da bomba de combustível.

No VAG ou VAS:

Endereço 01- Eletrônica do motor

Canal 001- Consultar memória de avarias

Canal 002 – Apagar defeitos da memória de avarias

Canal 006 – Ajuste básico

DIGITAR OS SEGUINTES ALGORÍTMOS

103 para TSFI

CONFIRMAR COM “Q”, “SIM” , “ENTER”

DESPRESSURIZAÇÃO DO SISTEMA DE COMBUSTÍVEL DE ALTA:

Retirar o conector do regulador eletrônico de pressão e funcionar o motor durante 1 minuto:

A pressão irá abaixar para 6,0 bar

Este procedimento irá gerar um código de falha na memória da ECU que deverá ser apagado depois de terminada a intervenção

– INTERVENÇÃO NAS VÁLVULAS INJETORAS:

Remover coletor de admissão

Antes de remontar as válvulas, substituir o kit de reparo do anel vedador de telfon da base da válvula. Isso evitará ao vazamento de compressão do cilindro pela base de assentamento da válvula injetora. Considerar que as pressões internas nos cilindros do motor são altíssimas.

– INTERVENÇÃO NO COLETOR DE ADMISSÃO

Se houver qualquer modificação no estado do atuador dos Flaps (limpeza,substituição,etc) deveremos efetuar um novo ajuste básico para o servomotor ,pois o conjunto contém um motor de passo e potenciômetro para indicar o ângulo de abertura dos flaps de desvio de fluxo de admissão do coletor.

O procedimento de ajuste básico deve ser efetuado com VAS através de FUNÇÃO GUIADA,uma vez que até o momento não se conhece o algoritmo a ser introduzido no canal 006 (ajuste básico) do endereço 001 (eletrônica do motor)

– INTERVENÇÃO NA VÁLVULA DE CONTROLE EGR

Aqui temos o mesmo fator de dificuldade que o item anterior. Não se conhece os algoritmos para ajuste básico do servomotor

– INTERVENÇÃO NO SISTEMA DE TURBO

O coletor de escapamento é parte integrante da carcaça da turbina de gases, atentar para a correta montagem da régua guia inferior que fixa o coletor de escape no cabeçote.

Para medir a pressão de trabalho do turbo, conectar o manômetro de pressão em um tubo de vácuo/pressão do coletor de admissão.

Pressão Max de 0,8 Bar @ 3200 RPM com acelerador a pleno,executar em 3ª marcha quando transmissão mecânica ou posicionar “3” com as borboletas de marcha do volante ou alavanca tiptronic quando transmissão automática 09m ou pdk

– SISTEMA DE IGNIÇÃO

É conhecido, igual a outros Motronic que utilizam bobinas individuais com estágio final de potencia.

As bobinas SÃO DIFERENTES DAS MAIS ANTIGAS UTILIZADAS NOS MOTORES 1.8 20V.

Utilizar o recurso “CONTADOR DE FALHAS” do modo “LOCALIZAÇÃO GUIADA DE FALHAS DO VAS” para facilitar o diagnostico. Caso não se disponha deste recurso, experimentar uma outra bobina em um ciclindro cada vez até que se detecte qual destas está falhando.

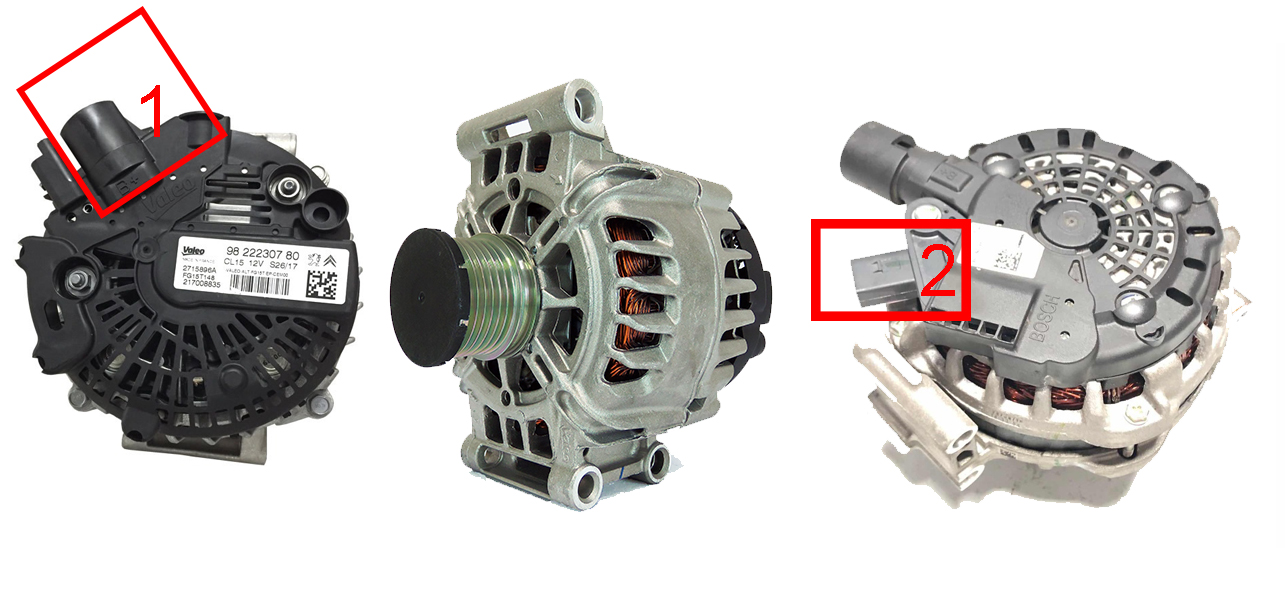

Neste post, farei o inverso. Primero falaremos da solução e depois faremos a análise.

Falha: Ventilador do radiador não desliga. Alerta de falha na bateria.

Solução: Troca do alternador.

Análise: Este problema causa dificuldades no diagnóstico devido aos sintomas. Teoricamente, o sistema de carga (alternador) e o sistema de arrefecimento (ventilador) são independentes.

O problema é causado pelo sistema de comunicação (rede). A falha no alternador “bloqueia” a linha de comunicação que é compartilhada com o ventilador do radiador. Dessa forma, o ventilador entra em modo de “emergência” e fica ativado.

No alternador, é observado que tanto a bateria quanto o alternador, tem valores normais, ou seja, a bateria está em boas condições e o alternador carrega normalmente.

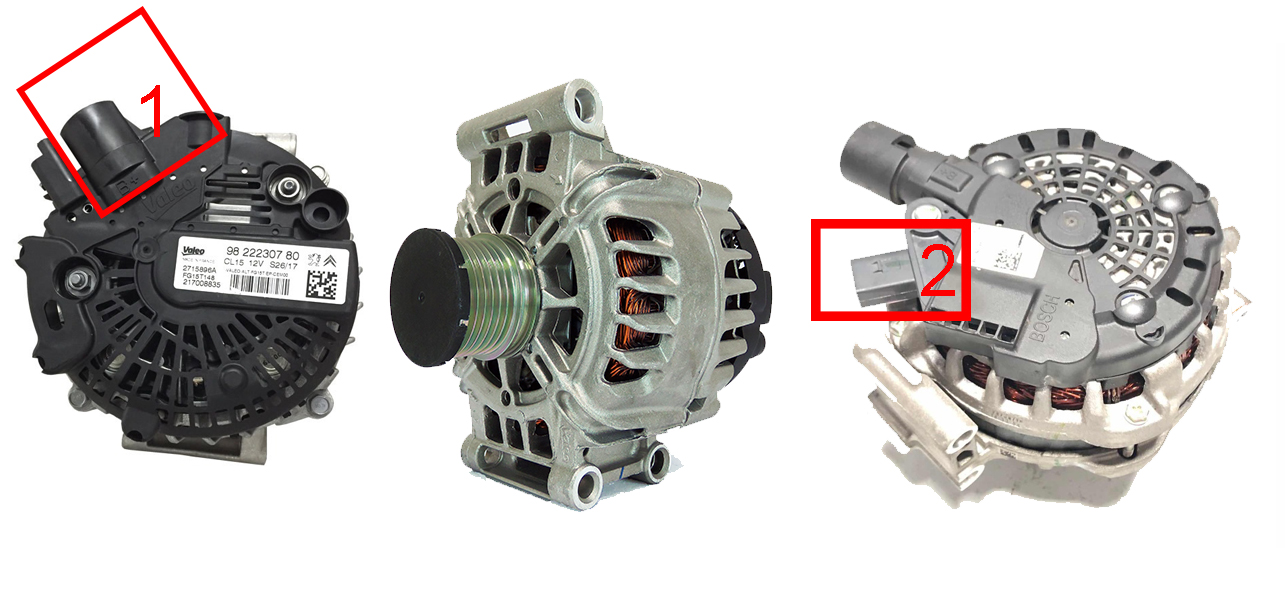

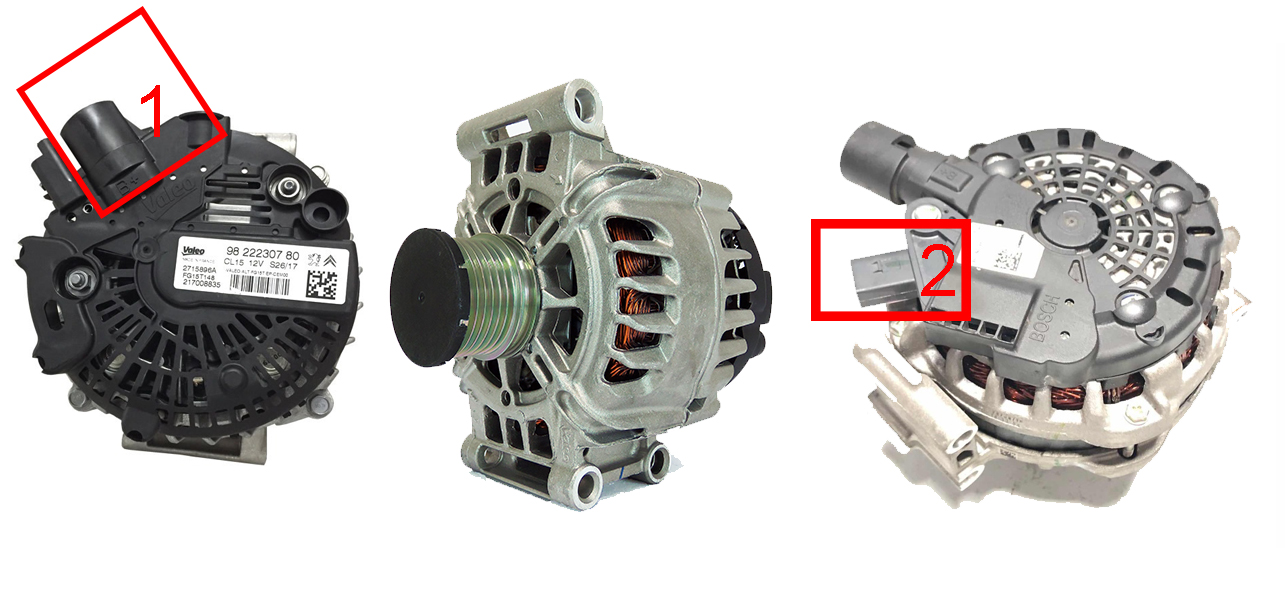

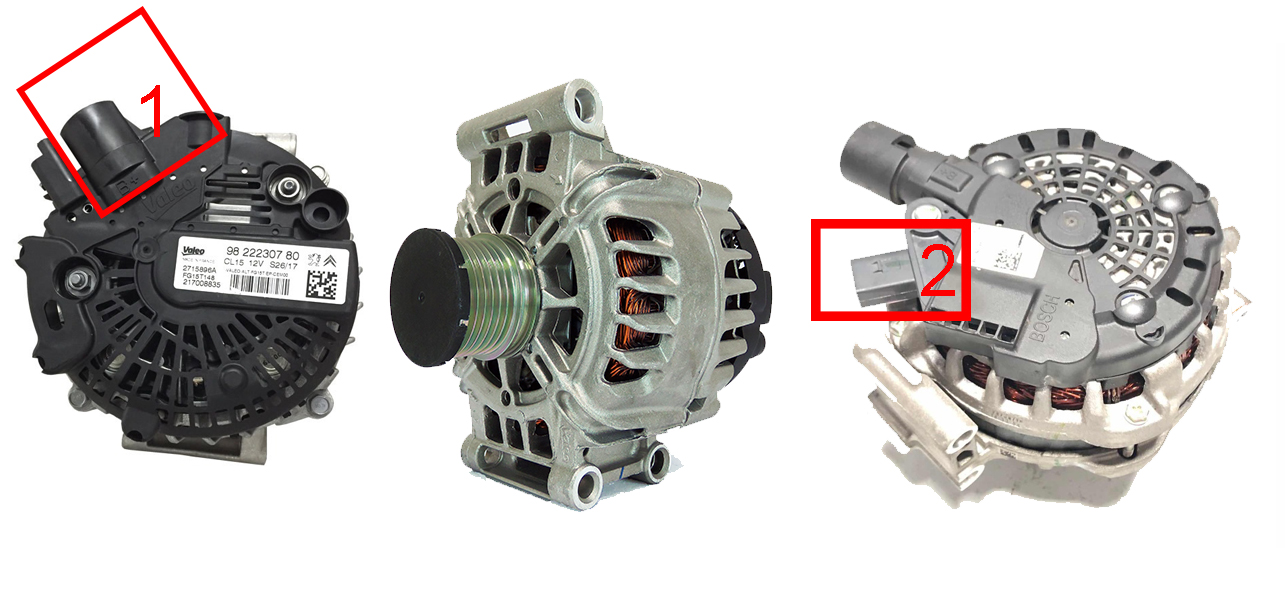

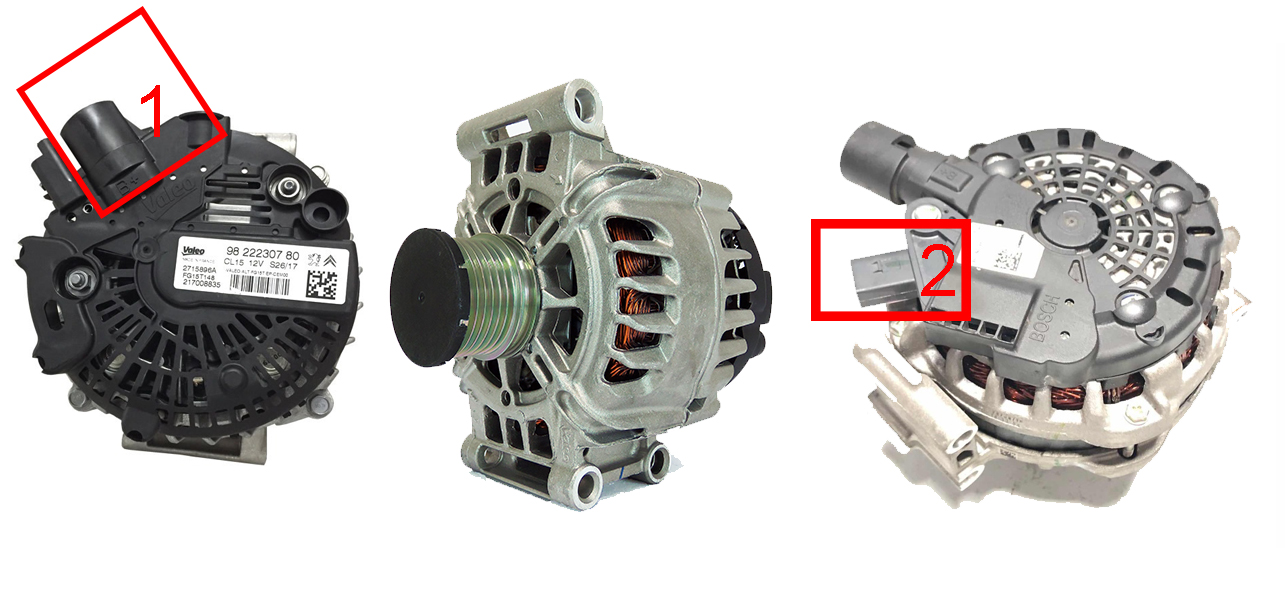

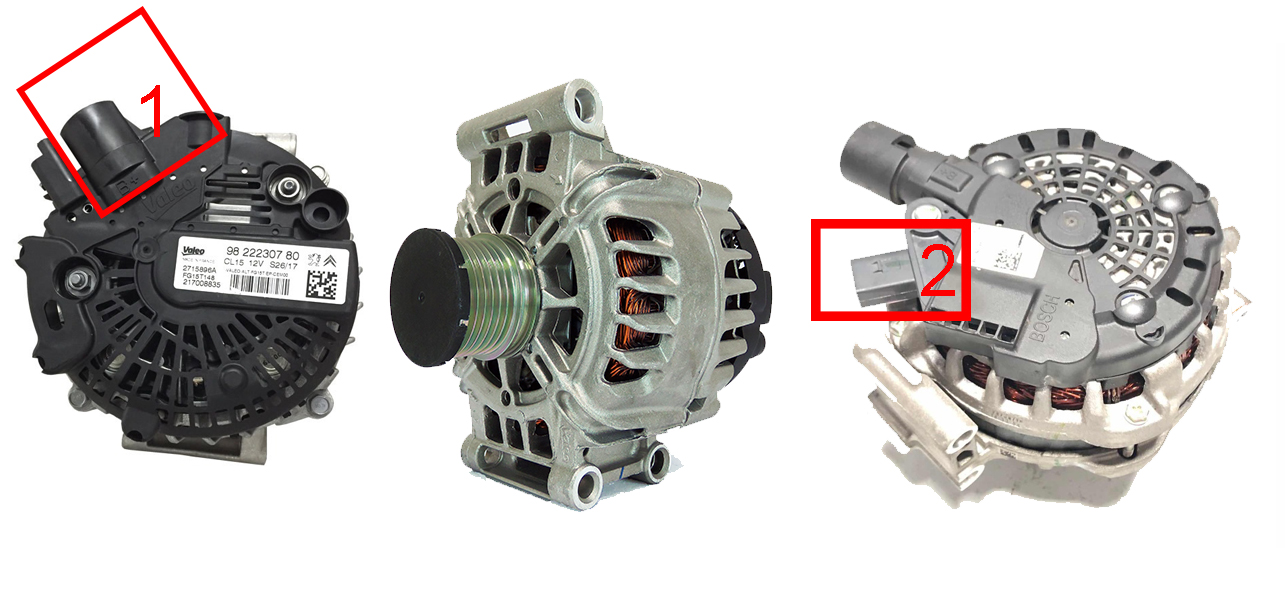

Observando a foto acima, observamos que o conector 1 é ligado à bateria, e o conector 2 é ligado ao sistema de rede e comunicação.

Neste post, farei o inverso. Primero falaremos da solução e depois faremos a análise.

Falha: Ventilador do radiador não desliga. Alerta de falha na bateria.

Solução: Troca do alternador.

Análise: Este problema causa dificuldades no diagnóstico devido aos sintomas. Teoricamente, o sistema de carga (alternador) e o sistema de arrefecimento (ventilador) são independentes.

O problema é causado pelo sistema de comunicação (rede). A falha no alternador “bloqueia” a linha de comunicação que é compartilhada com o ventilador do radiador. Dessa forma, o ventilador entra em modo de “emergência” e fica ativado.

No alternador, é observado que tanto a bateria quanto o alternador, tem valores normais, ou seja, a bateria está em boas condições e o alternador carrega normalmente.

Observando a foto acima, observamos que o conector 1 é ligado à bateria, e o conector 2 é ligado ao sistema de rede e comunicação.

Os sistemas 1AVB/AVP podem executar o “POWER LATCH” por até 1:00 hora, após ter sido desligada a chave de ignição, dependendo da temperatura da água. Se durante este processo, algum componente for desconectado durante este período, pode ocorrer falhas no sistema.

Procedimento para “inibir” o sistema “POWER LATCH”.

• Com o motor ligado, retire o conector “SHORTING PLUG”;

• Desligue o motor e aguarde 10 segundos (este é o tempo necessário para que a UCE faça o ajuste de posição do motor de passo ou “recalage”);

• Após isto, desligar os sensores inerentes ao sistema de injeção no veículo, para devidos testes.

Correções nas alternâncias da marcha lenta através da década resistiva.

• Primeiramente apague todos os códigos de falha do sistema;

• Com o motor quente e ignição desligada, ligar uma década resistiva ao conector do sensor da temperatura da água e ajuste-o para um valor de 3.300 ohms (na falta da década resistiva, use um resistor fixo de 3300 ohms);

• Ligue o motor e mantenha funcionando aproximadamente durante 20 segundos;

• Com o motor em funcionamento, REMOVA o conector “SHORTING PLUG”;

• Desligue o motor e aguarde a UCE cessar o reajuste de posição do motor de passo a passo (recalage);

• Ligue novamente o motor e deixe-o funcionando até a total estabilização da rotação, e ainda com o motor ligado, após a estabilização da rotação do motor, reconecte o “SHORTING PLUG”;

• Desligue o motor e aguarde até o cessar do RECALAGE (ruído do motor de passo). Em seguida, retire a década e retorne a ligar o conector do sensor da temperatura da água.

Ajuste básico e “reset” dos parâmetros auto adaptativos com scanner Marelli

Sempre se faz necessário quando for feita a limpeza do corpo da borboleta (sistema 1AVS/AVI) ou quando faltar alimentação para a UCE (quando a UCE ou a bateria for desligada ou perdeu a carga). Para cancelar os erros da memória, só é possível com o uso do scanner e, nem todos os scanners possuem a esta função específica.

Solução:

1) Zerar os parâmetros de regulagem;

Caso não se tenha êxito, siga os passos abaixo relacionados:

2) “Reset” através do desligamento da UCE

• Desligue a UCE durante ± 12:00 horas;

• Desligue o conector “SHORTING PLUG”;

• Ligue o motor “SEM ACELERÁ-LO”, para não interferir no sistema;

• Deixe-o funcionando nesta situação em torno de 90 minutos;

• Desligue o motor e retorne a ligar o conector “SHORTING PLUG”.

Procedimento para o ajuste do avanço de ignição

• Ligue o motor e deixe em marcha lenta até eletro-ventilador ser acionado pela segunda vez;

• Retire o conector “SHORTING PLUG” com o motor funcionando;

• Desligue o motor e aguarde 10 segundos;

• Ligue o motor e regule o ponto em 9º APMS;

• Desligue o motor e aguarde novamente 10 segundos;

• Ligue novamente o motor e, funcionando, religue o conector “SHORTING PLUG”, conferindo se há correção avanço de ignição com uma pistola de ponto.